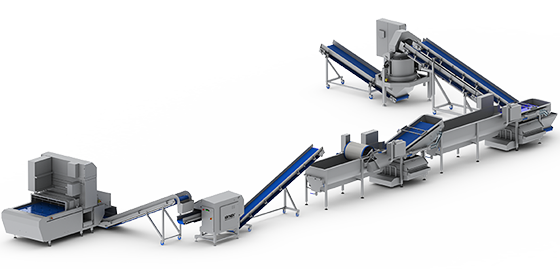

خط تولید کشمش صنعتی

فرآیند تولید کشمش صنعتی شامل چندین مرحله متمایز است که کیفیت، طعم و ظاهر محصول نهایی را تضمین می کند. در گذشته تولید کشمش به صورت دستی انجام می شده است ولی امروزه با افزایش تقاضای این کار در اشل صنعتی و در حجم زیاد انجام می شود. تولید کشمش شامل چندین مرحله مهم است که از شستشوی انگور تا بسته بندی آن را شامل می شود که در ادامه به شرح مختصری از آن پرداخته ایم.

سفارشی سازی خط تولید مشاوره و طراحی خط تولید قبل از خرید راه اندازی و اجرای خط در محل آموزش استفاده از دستگاه ها خدمات پس از فروش ضمانت محصولات

معرفی دستگاه های خط تولید کشمش صنعتی

دستگاه شستشوی تمام نوار

مراحل راه اندازی خط تولید کشمش صنعتی

کشمش به دلیل طعم شیرین و فواید بی شمار آن برای سلامتی، جزو میوه های خشک محبوبی است که در سراسر جهان مصرف می شود. تولید کشمش به طور قابل توجهی در طول زمان تکامل یافته است، به طوری که در حال حاضر فرآیندهای صنعتی برای پاسخگویی به تقاضای روزافزون جهانی آن استفاده می شود.

مراحل خط تولید کشمش صنعتی

فرآیند تولید کشمش صنعتی شامل چندین مرحله متمایز است که کیفیت، طعم و ظاهر محصول نهایی را تضمین می کند.

1. کشت و برداشت

کشمش از گونه های خاص انگور به دست می آید که در تاکستان های سرتاسر جهان کشت می شود. این گونه های خاص انگور به دلیل مناسب بودن در تولید کشمش با دقت انتخاب می شوند. زمانی که انگور به حد مطلوب رسید، برداشت می شود.

2. بازرسی اولیه و جداسازی انگورهای سالم از ناسالم

بعد از برداشت و انتقال انگور به کارخانه، نوبت به سورت کردن و جداسازی میوه های سالم از خراب می رسد. برای این منظور از نوار بازرسی استفاده می شود. به این صورت که انگورها بروی این نوار ریخته می شوند و عملیات جداسازی اجزای اضافه، ساقه و چوب های باقیمانده و میوه های خراب توسط یک یا دو اپراتور انجام می شود. سرعت حرکت نوار نیز بسته به شرایط کاری اپراتورها قابل تنظیم است. بعد از این مرحله نوبت به شستشوی انگورها می رسد.

3. شستشوی انگورها

بیایید اهمیت شستشوی انگور و تکنیک های مناسب به کار رفته در تولید کشمش را بررسی کنیم. چرا انگور را بشوییم؟ شستن انگور اهداف متعددی در تولید کشمش دارد. در اینجا چند دلیل کلیدی وجود دارد که چرا این مرحله ضروری است:

- حذف باقیمانده ها: انگور ممکن است حاوی بقایایی مانند آفت کش ها، گرد و غبار یا مواد شیمیایی کشاورزی از فرآیند کشت باشد. شستن انگور به از بین بردن این باقی مانده ها کمک می کند، ایمنی غذا و سلامت مصرف کننده را ارتقا می دهد.

- بهداشت و سلامتی: شستن انگور به حفظ استانداردهای بهداشتی مناسب کمک می کند. این عمل به از بین بردن آلاینده های بالقوه از جمله باکتری ها، قارچ ها یا حشرات کمک می کند که ممکن است در هنگام کشت یا برداشت با انگور تماس داشته باشند.

- بهبود طعم و کیفیت: شستن انگور می تواند طعم و کیفیت کلی کشمش را افزایش دهد. با حذف هر گونه ناخالصی خارجی، شیرینی و طعم طبیعی انگور می تواند در طول فرآیند خشک کردن بدرخشد و در نتیجه کشمش های خوش طعم تری تولید شود.

3. رطوبت گیری :

قبل از خشک کردن انگورها ابتدا باید نم و رطوبت آنها به طور کامل گرفته شود. این کار با استفاده از یک نوار نقاله فن دار انجام داد. همانطور که گفته شد در این مرحله تنها آب اضافه انگور گرفته می شود و برای خشک کردن باید از دستگاه مخصوص این کار استفاده شود. یکی دیگر از قابلیت های نوار نقاله فن دار، این است که می توان از آن بعنوان نوار بازرسی ثانویه هم استفاده نمود. چرا که بعد از شسشتو احتمال وجود میوه های معیوب یا باقیمانده مواد زائد وجود دارد. البته هرچه دستگاه شستشوی انتخابی مکانیزم بهتری داشته باشد و برای شستشوی محصول مورد نظر به طور اختصاصی ساخته شده باشد، میزان آسیب و لطمه به محصول به حداقل می رسد.

4. خشک کردن انگورها:

فرآیند خشک کردن یک مرحله حیاتی در تولید کشمش است. در قدیم ، انگور را در سینی های بزرگ در آفتاب خشک می کردند، اما در روش های صنعتی مدرن از سیستم های خشک کن تخصصی استفاده می کنند. این سیستم ها از گرما و گردش هوای کنترل شده برای حذف رطوبت از انگور استفاده می کنند و در نتیجه آن ها را به کشمش تبدیل می کنند.

5. دم گیری صنعتی کشمش

بعد از خشک کن، نوبت به عملیات گرفتن چوب یا دم کشمش ها می رسد. این مرحله را می توان به صورت دستی یا مکانیزه انجام داده. در روش دستی به منظور تسهیل کار، ابتدا کشمش ها رافریز کرده و سپس درون یک کیسه پارچه ای ریخته و میسایند. این کار موجب جداشدن دم از کشمش می شود. در نهایت با انجام فرآیند هوادهی، چوب های جداشده از میوه به طور کامل جدا می شود و کشمش ها عاری از هرگونه ساقه و… آماده بسته بندی می شوند.

از آنجایی که این کار زمان بر بوده و در خطوط تولید با ظرفیت بالا جوابگو نیست، از دستگاه دم گیر کشمش استفاده می شود. در این روش نیز کشمش های فریز شده وارد دستگاه مربوطه می شوند و بعد از فرآیند های صورت گرفته در دستگاه، کشمش تمیز و بدون دم از دستگاه خارج می شود.

این کشمش ها را می توان توسط نوارهای انتقال دهنده به بخش بسته بندی رساند و یک خط کشمش کاملا مکانیزه چید. در غیر اینصورت و به منظور کاهش هزینه ها می توان به صورت دستی این انتقال را انجام داد. ( برای خطوط تولید با ظرفیت بالا نوار انتقال ضروری است)

5. بسته بندی کشمش ها:

شرایط نگهداری مناسب برای حفظ کیفیت و ماندگاری کشمش حیاتی است.بنابراین پس از خشک شدن کامل انگورها، باید با دقت بسته بندی شوند. دستگاه مورد نیاز برای این کار نیز یک دستگاه بسته بندی توزین دار گرانولی است. زیرا کشمش در دسته مواد گرانولی جای دارد. این دستگاه بسته به نیاز مشتری در ظرفیت و توزین های مختلف ساخته می شود. عموما بسته های کشمش در حدود 1 کیلوگرم بسته بندی و به بازار عرضه می شوند. بنابراین برای درک بهتر از تعداد بسته ها، در هر شیفت کاری 8 ساعته؛ دستگاه توزین دارهای گرانولی در رنج 50 تا 1500 گرمی را مثال زده ایم:

برای یک شیفت کاری 8 ساعته و تعداد بسته های بین 13 هزار تا 20 هزار بسته در رنج 50 تا 1500 کیلوگرم می توان از بسته بندی 2 و 4 توزین استفاده کرد. چنانچه مشتری تقاضای بسته بندی بیشتر در این زمان داشته باشد، باید تعداد توزین بیشتری سفارش دهد. بنابراین برای افزایش راندمان و تعداد بسته ها می توان از بسته بندی 6 توزین استفاده کرد. این دستگاه سرعت کار را حدود 25% افزایش می دهد.

چنانچه به راهنمایی بیشتری نیاز دارید همین حالا با کارشناسان نیکوپک تماس بگیرید.